Beutelfilter sind zylindrische oder röhrenförmige Filtergeräte, die dazu dienen, Partikel aus Gas- oder Flüssigkeitsströmen in industriellen Prozessen zu entfernen. Diese Filter bestehen aus einem Stoff- oder Filzbeutelmaterial, das in einer Stützstruktur untergebracht ist, wobei kontaminierte Flüssigkeiten durch das Beutelmaterial strömen, Partikel einfangen und saubere Flüssigkeit austreten lassen. Aufgrund ihrer hohen Effizienz, Kosteneffizienz und Fähigkeit, große Volumina zu verarbeiten, werden sie in vielen Branchen eingesetzt, darunter in der Pharmaindustrie, der Lebensmittelverarbeitung, der chemischen Fertigung und der Energieerzeugung.

Das Grundprinzip von Beutelfiltern ist die Kombination von Oberflächenfiltration und Tiefenfiltration. Während die Flüssigkeit durch das Beutelmaterial fließt, werden größere Partikel an der Oberfläche eingefangen, während kleinere Partikel in die Tiefe des Filtermediums eindringen und so einen Filterkuchen bilden, der die Filtereffizienz im Laufe der Zeit tatsächlich steigert.

Wie Beutelfilter funktionieren

Beutelfilter funktionieren durch einen unkomplizierten mechanischen Prozess. Verunreinigte Flüssigkeit dringt in das Filtergehäuse ein und strömt je nach Ausführung von innen oder außen in den Beutelfilter. Während die Flüssigkeit durch das poröse Beutelmaterial strömt, werden Feststoffpartikel zurückgehalten, während die gefilterte Flüssigkeit durch den Auslass austritt.

Der Filtrationsprozess

Der Filtermechanismus umfasst mehrere Stufen:

- Erste Erfassung: Große Partikel werden durch die mechanische Siebung sofort auf der Filteroberfläche zurückgehalten

- Tiefenfiltration: Kleinere Partikel wandern in die Fasermatrix des Filtermediums, wo sie durch Abfangen und Diffusion eingefangen werden

- Kuchenbildung: Angesammelte Partikel bilden eine sekundäre Filterschicht, die die Effizienz verbessert und typischerweise erreicht 99,9 % Partikelentfernung für Partikel über 1 Mikrometer

- Druckdifferenz: Während sich der Kuchen aufbaut, nimmt der Druckabfall zu und zeigt an, wann der Beutel ausgetauscht werden muss

Die meisten industriellen Beutelfiltersysteme arbeiten mit Durchflussraten im Bereich von 50 bis 1.200 Gallonen pro Minute (GPM) , wobei der Druck im sauberen Zustand typischerweise zwischen 5 und 15 PSI abfällt und beim Austausch auf 25 bis 30 PSI ansteigt.

Arten von Beutelfiltern

Beutelfilter werden nach Anwendung, Materialkonstruktion und Filtermethode kategorisiert. Das Verständnis dieser Unterscheidungen hilft bei der Auswahl des geeigneten Filters für spezifische industrielle Anforderungen.

Flüssigkeitsbeutelfilter

Diese Filter wurden für Flüssigkeitsfiltrationsanwendungen entwickelt und entfernen Schwebstoffe aus Wasser, Chemikalien, Ölen und anderen Flüssigkeiten. Sie werden im Allgemeinen aus Materialien wie Polypropylen, Polyester, Nylon oder PTFE hergestellt und haben Mikrometerwerte zwischen 0,5 bis 200 Mikrometer . Branchen wie die Lebensmittel- und Getränkeverarbeitung sind stark auf diese Filter angewiesen, wobei der weltweite Markt für Flüssigkeitsfiltration bis 2027 voraussichtlich 8,2 Milliarden US-Dollar erreichen wird.

Staubsammelbeutelfilter

Diese Luftfilterbeutel fangen Partikel aus Industrieabgasen und Luftströmen auf. Sie kommen häufig in Zementwerken, Stahlwerken und Holzverarbeitungsbetrieben vor und bewältigen die Temperaturen Umgebungstemperatur bis 288 °C (550 °F) abhängig von der Materialkonstruktion. Eine typische Schlauchfilteranlage kann Hunderte einzelner Filterbeutel enthalten, von denen jeder einen Durchmesser von 4 bis 8 Zoll und eine Länge von 8 bis 30 Fuß hat.

Spezialfilterbeutel

Entwickelt für spezifische anspruchsvolle Anwendungen:

- Hochtemperaturbeutel aus Materialien wie P84, Aramid oder Glasfaser für Anwendungen über 400 °F

- Chemikalienbeständige Beutel aus PTFE oder Polyphenylensulfid für korrosive Umgebungen

- Beutel in Lebensmittelqualität, die den FDA-Vorschriften für die Pharma- und Lebensmittelverarbeitung entsprechen

- Öl- und wasserabweisende Beutel mit Spezialbeschichtung für feuchtigkeitsbeladene Gasströme

Gemeinsame Anwendungen in allen Branchen

Beutelfilter erfüllen wichtige Filtrationsfunktionen in verschiedenen Industriesektoren mit jeweils eigenen Anforderungen und Leistungsstandards.

| Industrie | Bewerbung | Typische Mikron-Bewertung | Hauptvorteil |

|---|---|---|---|

| Pharmazeutisch | API-Reinigung, Wasseraufbereitung | 0,5-10 Mikrometer | Einhaltung der Sterilfiltration |

| Essen und Trinken | Wein-, Bier-, Saftklärung | 1-25 Mikrometer | Produktklarheit, Haltbarkeit |

| Chemische Verarbeitung | Polymerfiltration, Katalysatorrückgewinnung | 5-100 Mikrometer | Prozesseffizienz, Produktqualität |

| Stromerzeugung | Rauchgasreinigung, Aschesammlung | Luft: Partikel im Submikronbereich | Emissionskonformität |

| Metallbearbeitung | Kühlmittelfiltration, Ölreinigung | 10-50 Mikrometer | Verlängerung der Werkzeugstandzeit |

Allein in der Zementindustrie kann eine einzige Produktionslinie zum Einsatz kommen über 3.000 Beutelfilter In seinem Staubsammelsystem verarbeitet es etwa 1 Million Kubikfuß Luft pro Minute und hält gleichzeitig die Emissionswerte unter 10 mg/m³, um Umweltvorschriften zu erfüllen.

Hauptvorteile von Beutelfiltrationssystemen

Beutelfilter bieten zahlreiche betriebliche und wirtschaftliche Vorteile, die sie in vielen industriellen Umgebungen zu bevorzugten Filtrationslösungen machen.

Kosteneffizienz

Beutelfilter reduce operating costs by 30-50% compared to cartridge filters bei großvolumigen Anwendungen. Ein einzelner Beutelfilter kann mehrere Patronenfilter ersetzen, wodurch sowohl die Anfangsinvestition als auch die Wartungskosten gesenkt werden. Beispielsweise bietet ein Beutelfilter mit 7 Zoll Durchmesser die gleiche Filterfläche wie etwa 5–7 Standard-Patronenfilter mit 10 Zoll und kostet dabei 40–60 % weniger.

Hohe Schmutzaufnahmekapazität

Die große Oberfläche und Tiefe von Beutelfiltern ermöglicht es ihnen, erhebliche Mengen an Verunreinigungen aufzufangen, bevor ein Austausch erforderlich ist. Industrielle Beutelfilter halten normalerweise 5-15 Pfund Feststoffe Je nach Größe und Anwendung verlängern sich die Wartungsintervalle in vielen Prozessen von Wochen auf Monate. Diese Kapazität führt zu weniger Wechseln, geringeren Ausfallzeiten und geringeren Arbeitskosten.

Vielseitigkeit und Skalierbarkeit

Beutelfiltersysteme passen sich problemlos an sich ändernde Prozessbedingungen an. Bediener können die Filtrationseffizienz einfach durch Ändern der Beutelfeinheit ändern, ohne das Gehäuse oder die Rohrleitungen zu verändern. Gehäusekonfigurationen mit mehreren Beuteln ermöglichen einen Parallelbetrieb, bei dem einzelne Beutel gewartet werden können und gleichzeitig eine kontinuierliche Filtration aufrechterhalten wird 99,5 % Verfügbarkeit in kritischen Anwendungen.

Umweltkonformität

Moderne Schlauchfiltersysteme erreichen Partikelemissionsraten von bis zu 0,01 Körner pro trockenem Standardkubikfuß , weit über den EPA-Anforderungen. Diese Leistung hilft Anlagen, Strafen zu vermeiden und Betriebsgenehmigungen einzuhalten, wobei einige Anlagen Emissionsreduktionen von 95–99 % im Vergleich zu unkontrollierten Quellen dokumentieren.

Auswahlkriterien und Überlegungen

Die Auswahl des geeigneten Beutelfilters erfordert eine sorgfältige Bewertung der Prozessparameter und Leistungsziele.

Materialkompatibilität

Das Material des Filterbeutels muss chemisch mit der Prozessflüssigkeit kompatibel und betriebstemperaturbeständig sein. Zu den gängigen Materialien gehören:

- Polypropylen: Kostengünstig für Wasser und milde Chemikalien, geeignet bis zu 200 °F

- Polyester: Hervorragend geeignet für den allgemeinen industriellen Einsatz, hält Temperaturen bis 275 °F stand und verfügt über eine gute chemische Beständigkeit

- Nylon: Hervorragende Abriebfestigkeit für Schlämme und Anwendungen mit mechanischer Beanspruchung

- PTFE: Premium-Option für aggressive Chemikalien und hohe Temperaturen bis zu 400 °F

Filtrationsbewertung

Die Mikron-Bewertung bestimmt die Effizienz der Partikelentfernung. Absolut bewertete Beutel garantieren die Entfernung aller Partikel in der angegebenen Größe, während nominal bewertete Beutel die Partikel auffangen 85–95 % der Partikel im angegebenen Mikrometerbereich . Anwendungen, die eine Sterilfiltration erfordern, erfordern absolute Nennwerte, während Vorfiltrations- und Poliervorgänge häufig kosteneffizient Nennwerte nutzen.

Durchflussrate und Dimensionierung

Die richtige Dimensionierung gewährleistet optimale Leistung und Filterlebensdauer. Unterdimensionierte Filter unterliegen einem übermäßigen Druckabfall und vorzeitigem Ausfall, während überdimensionierte Systeme Kapital und Platz verschwenden. Ingenieure entwerfen Flüssigkeitsbeutelfiltersysteme typischerweise für Strömungsgeschwindigkeiten von 10–15 Fuß pro Minute durch das Filtermedium , wodurch Effizienz und Schmutzaufnahmekapazität in Einklang gebracht werden.

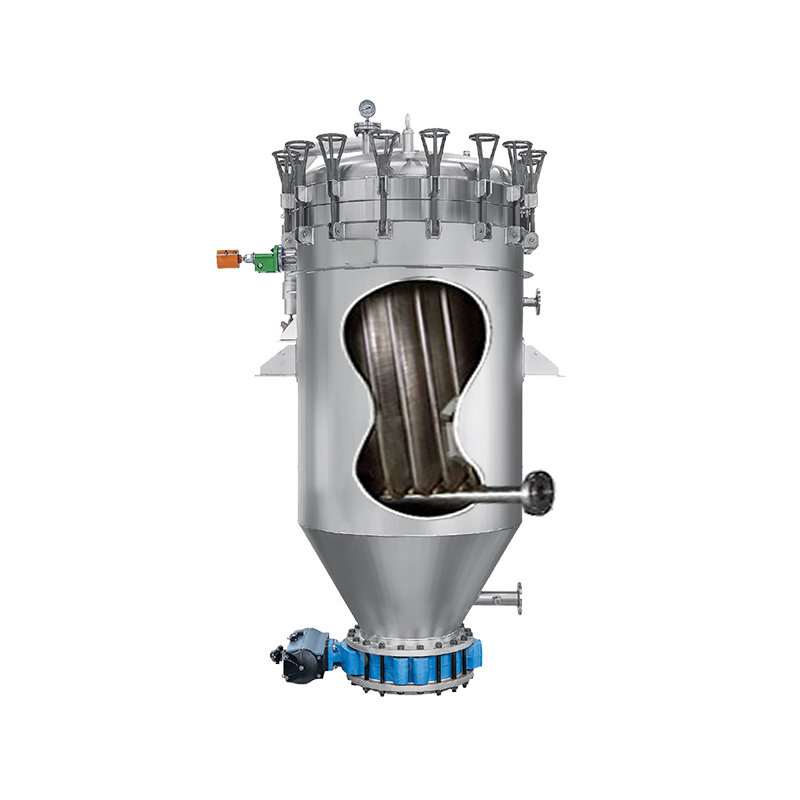

Gehäusekonfiguration

Gehäuse mit einem Beutel eignen sich für Batch-Prozesse und geringere Durchflussraten (bis zu 300 GPM), während Konfigurationen mit mehreren Beuteln für kontinuierliche Anwendungen mit hohem Volumen geeignet sind. Gehäuse aus Edelstahl bieten Langlebigkeit und eine hygienische Konstruktion für den Lebensmittel- und Pharmabereich, während Gehäuse aus Kohlenstoffstahl oder Polypropylen wirtschaftliche Lösungen für weniger anspruchsvolle Anwendungen bieten.

Best Practices für Wartung und Betrieb

Durch die richtige Wartung wird die Leistung des Beutelfilters maximiert, die Lebensdauer verlängert und eine gleichbleibende Produktqualität sichergestellt.

Überwachung und Ersatz

Eine regelmäßige Druckdifferenzüberwachung zeigt den Filterzustand an. Wenn der Differenzdruck erreicht ist 2-3-fache des Wertes für sauberen Filter In der Regel ist ein Austausch des Beutels erforderlich. Ein vorzeitiger Austausch verschwendet die Filterkapazität, während ein verspäteter Austausch das Risiko eines Beutelausfalls und einer nachgelagerten Kontamination birgt. Die Installation von Differenzdruckmessgeräten oder -transmittern ermöglicht eine proaktive Wartungsplanung.

Richtige Installationstechniken

Die korrekte Beutelinstallation verhindert einen Bypass und sorgt für eine effektive Filterung:

- Untersuchen Sie die Tasche vor der Installation auf Beschädigungen und prüfen Sie dabei die Nähte und die Materialunversehrtheit

- Stellen Sie sicher, dass der Beutelkragen oder -ring richtig im Gehäusekorb sitzt, um einen Bypass ungefilterter Flüssigkeit zu verhindern

- Stellen Sie sicher, dass der Stützkorb unbeschädigt und richtig positioniert ist, um die Taschenstruktur zu stützen

- Schließen und sichern Sie die Gehäusedeckel mit dem richtigen Drehmoment, um die Integrität der Dichtungen zu gewährleisten und Undichtigkeiten zu verhindern

Reinigung und Regeneration

Während es sich bei den meisten Flüssigkeitsbeutelfiltern um Einwegfilter handelt, werden bei einigen Anwendungen reinigbare Beutel verwendet, die gewaschen und wiederverwendet werden 5–10 Mal vor der Entsorgung . Pulse-Jet-Baghouse-Systeme nutzen Druckluftstöße, um Staubansammlungen zu lösen, wodurch die Lebensdauer des Bag bei ordnungsgemäß gewarteten Anlagen auf 2–5 Jahre verlängert wird. Regelmäßige Reinigungszyklen sorgen für einen geringen Druckabfall und verhindern eine übermäßige Staubansammlung, die das Filtermedium beschädigen kann.

Dokumentation und Aufzeichnungen

Die Pflege von Serviceaufzeichnungen trägt dazu bei, die Filterauswahl zu optimieren und den Wartungsbedarf vorherzusagen. Zu den wichtigsten Kennzahlen gehören das Installationsdatum, Druckdifferenztrends, Durchflussraten und Gründe für den Austausch. Diese Daten ermöglichen eine Kostenanalyse und können Möglichkeiten für Prozessverbesserungen oder alternative Filterqualitäten aufzeigen, die die Betriebskosten senken.

Zukünftige Trends in der Beutelfiltrationstechnologie

Fortschrittliche Materialwissenschaften und Fertigungstechniken verbessern weiterhin die Leistung von Beutelfiltern und erweitern die Anwendungsmöglichkeiten.

Die Nanofasertechnologie stellt eine bedeutende Innovation dar, die mit nanofaserbeschichteten Beuteln erreicht werden kann Filtrationseffizienz im Submikrometerbereich bei gleichzeitig geringerem Druckabfall als traditionelle Medien. Diese fortschrittlichen Filter fangen Partikel mit einer Größe von nur 0,1 Mikrometern mit einem Wirkungsgrad von 99,99 % auf und ermöglichen Anwendungen in der Halbleiterfertigung und in pharmazeutischen Reinräumen, die bisher eine HEPA-Filtration erforderten.

Intelligente Filtersysteme mit IoT-Sensoren und prädiktiven Analysen werden immer häufiger eingesetzt. Die Echtzeitüberwachung von Druckabfall, Temperatur und Durchfluss ermöglicht vorausschauende Wartungsalgorithmen, die den Zeitpunkt des Filterwechsels vorhersagen 95 % Genauigkeit , Minimierung unerwarteter Ausfälle und Optimierung der Bestandsverwaltung. Einige Systeme passen die Reinigungszyklen automatisch an die tatsächliche Staubbelastung an und nicht an feste Zeitintervalle, wodurch die Filterlebensdauer um 20–30 % verlängert wird.

Nachhaltigkeitsinitiativen treiben die Entwicklung biologisch abbaubarer und recycelbarer Filtermedien voran. Biobasierte Polymere und Naturfasern entwickeln sich als Alternativen zu synthetischen Materialien, wobei einige Hersteller eine vergleichbare Leistung bei gleichzeitiger Reduzierung der Umweltbelastung erzielen. Ansätze der Industrieökologie gewinnen heute wertvolle Materialien aus verbrauchten Filterkuchen zurück und wandeln die Kosten für die Abfallentsorgung in Einnahmequellen für Anwendungen wie die Rückgewinnung von Katalysatoren und die Rückgewinnung von Edelmetallen um.

English

English русский

русский Français

Français Español

Español Deutsch

Deutsch Tiếng Việt

Tiếng Việt